Содержание

Выбор подходящего раствора

Любая краска под бронзу долгое время имела в своей структуре органический растворитель. Его наличие способствовало распространению неприятного специфического запаха, что значительно ограничивало область применения таких растворов.

В наше время благодаря технологическому прогрессу появились водорастворимые смеси, имеющие в своём составе натуральные металлические пигменты. В качестве же связывающих веществ в таких растворах выступают акрилаты.

Бронзовая краска на водной основе (не путайте — это не электропроводная краска Zinga)

Акриловая краска-бронза по металлу обладает множеством преимуществ:

- Экологическая чистота и отсутствие каких-либо неприятных ароматов. В процессе высыхания выделяются лишь водяные испарения.

- Относительно низкая цена. Использование в качестве основы Н2О позволяет сделать производство гораздо дешевле, например, масляных аналогов.

- Потрясающий внешний вид цветного металла. Возможно также нанесение способом «под старину», что позволит создать ещё больший эффект натуральности.

Барельефная поверхность, окрашенная в бронзовые оттенки

- Простота эксплуатации своими руками. Технология нанесения немногим отличается от использования обычной краски и вполне осуществима дилетантом.

Нанесение раствора с помощью кисточки

- Влагоизоляция. Качественно защищает металл от возникновения ржавчины.

Совет: нанесённая предварительно электропроводная краска Z inga позволит максимально защитить железо от коррозии, так как создаст надёжный тонкоплёночный слой оцинковки.

- Высокая прочность к механическим воздействиям и ультрафиолетовому излучению. Долгие годы данная отделка будет иметь свой первоначальный облик.

- Длительный эксплуатационный срок. При правильной эксплуатации не менее десяти лет.

Совет: если в помещении имеется множество пожароопасных предметов, то рекомендуется дополнительно использовать огнезащитные краски по металлу Полистил. Они имеют способность вспениваться при возникновении огня, предотвращая его дальнейшее распространение.

Нанесение краски

В первую очередь требуется тщательная подготовка поверхности, основным этапом которой является удаление следов ржавчины. Если же нанести лакокрасочные материалы поверх мест, повреждённых коррозией, то это не защитит металл от преждевременного разрушения.

Подготовительные работы

Инструкция такова:

- Снимаем старую краску и ржавчину.

Для этого можно воспользоваться одним из следующих способов:

- Механическое снятие. Используется проволочная щётка или абразивные диски. Подходит лишь для грубой поверхностной обработки.

Удаление следов коррозии с помощью абразивного диска

Совет: обязательно обзаведитесь средствами индивидуальной защиты перед началом работы. Металлическая пыль, которая будет подниматься в воздух в процессе работы, невероятно вредна для органов дыхания и слизистой человека.

Респиратор и очки

- Пескоструйное оборудование. Выпускающиеся под высоким давлением песчинки прекрасно справятся с ржавчиной, окалиной и старой краской даже в самых труднодоступных местах. Единственный минус – относительно высокая стоимость аппарата.

Металл «до» и «после» обработки пескоструйкой

- Химические реактивы. Обдать поверхность специальным составом, который вступит со старой облицовкой и ржавчиной в химическую реакцию. После чего остатки бывшего покрытия легко убираются ветошью.

- Очищаем железо от всего образовавшегося мусора, независимо от того каким методом снятия перед этим пользовались

- Наносим пару слоёв грунтовки. Так мы повысим адгезию металлической поверхности и создадим дополнительный полимерный слой защиты от влаги.

Грунтовка с помощью распылителя

После полного застывания последнего слоя грунтовки можно приступать к следующему этапу.

Покраска

Далее в зависимости от результата, который вы хотите получить, можно пойти классическим путём осуществления покраски или многослойным:

- В первом случае у вас выйдет однотонное покрытие.

Для этого:

- Разводим купленную смесь с водой или уайт-спиритом согласно прилагаемой к банке аннотации.

- Для мелких, крайних и труднодоступных деталей используем кисти. Ровные же участки можно окрасить с помощью валика.

Краска по металлу под бронзу наносится кистью

- При необходимости после первого слоя наносим ещё один для создания более насыщенного цвета.

- Подносим яркий источник света к нанесённой отделке. Если никаких пятен не наблюдается, значит, работа выполнена качественно, и можно наслаждаться результатом.

- Если же вы хотите создать состаренный вид вашей бронзовой отделке, то следует осуществить покраску в несколько слоёв:

- Сначала наносим сплошной тёмный слой металлической краски с помощью кисти или краскопульта.

Первый слой бронзового покрытия

- Затем осуществляем лессировку – неравномерное покрытие при помощи более светлых тонов.

- Рельефные и выступающие элементы окрашиваем тёмным составом.

- Завершаем отделку нанесением воска, лака или металлизированной пудры.

Бронза с эффектом состаривания

Можно ли обычному железу придать благородный вид цветного металла? Можно. И лучше всего для этого использовать специальную акриловую бронзовую краску, которая абсолютно безвредна, водостойка и долговечна.

Важным моментом в проведении покрасочных работ является правильная подготовка обрабатываемой поверхности, включающая в себя снятие старой отделки, удаление следов ржавчины и грунтовку.

Саму же покраску можно осуществить как обычным способом, чтобы получить однотонное покрытие, так и многослойным, для создания неповторимого эффекта «старой» бронзы.

«Бронзовый век» отопительных батарей вашего дома

Видео в этой статье даст вам возможность ознакомиться с дополнительной информацией, которая касается рассмотренных выше материалов.

Удачных вам малярных работ!

Покрытие изделий краской под бронзу защищает их поверхность от разрушающего воздействия влаги и распространения коррозии.

Провести покраску сможет каждый, располагающий необходимым инструментом и запасом времени.

Типы красителя и их преимущества

Раньше бронзовая краска содержала растворители органического происхождения. Это приводило к тому, что от краски исходил резкий запах. Сейчас вместо устаревших составов для окрашивания металлов применяются смеси. Они являются растворимыми в воде и содержат только натуральные компоненты.

Раньше бронзовая краска содержала растворители органического происхождения. Это приводило к тому, что от краски исходил резкий запах. Сейчас вместо устаревших составов для окрашивания металлов применяются смеси. Они являются растворимыми в воде и содержат только натуральные компоненты.

Теперь в современных красителях содержатся металлические пигменты естественного происхождения. В качестве связующих элементов в них используются акриловые красители.

Покраска металлов под бронзу имеет следующие преимущества:

- Экологичность и отсутствие запахов.

- Низкая цена, которая объясняется водной основой красящего состава по металлу.

- Возможность получения различных натуральных стилизаций (например, под старину»).

- Простота обработки изделий.

- Надёжная защита металлических поверхностей от влаги и коррозии.

- Срок службы покрашенных таким составом поверхностей составлять десятки лет.

Если поверхность предварительно покрашена слоем электропроводной краски, её коррозийная защита упрощается за счёт образования плёнки из оцинковки.

Также к достоинствам красителя под бронзу относятся высокие показатели устойчивости покрытия к УФ излучению и внешним механическим воздействиям.

Нанесение красящих составов

Перед тем как покрасить металл под бронзу, его следует подготовить.

Нанесение лакокрасочного материала на неподготовленные места не даст результата.

Требуется тщательная подготовка поверхности – удаление следов грязи и ржавчины. Если же нанести лакокрасочные материалы на повреждённые коррозией места, то это не защитит металл от преждевременного разрушения.

С поверхности металла нужно удалить ржавчину и остатки старой краски. Для проведения таких работ применяют следующие методы:

- Грубая механическая очистка щёткой с проволочной щетиной или механизмами с абразивными дисками.

- Пескоструйная обработка. Преимущество этого способа – проникновение в труднодоступные зоны. А минус – в сравнительно высокой цене агрегата.

- Очистка поверхностей химическими составами, вступающими в реакцию со ржавчиной и старой краской. По её окончании все легко стирается мягкой ветошью.

При проведении этих работ потребуются защитные средства, предохраняющие лицо и руки от поражения мелкими частицами и реактивами (очки, перчатки из плотной х/б ткани и респиратор).

После очистных операций на подготовленные поверхности наносят грунтовку (в два слоя). Это позволяет повысить адгезию металлической поверхности. Одновременно с этим используют дополнительное влагозащитное покрытие из полимера. После того, как верхний слой грунтовки схватится, можно приступать к нанесению бронзового красителя.

В зависимости от вида красителя его наносят одним из методов с формированием однотонного покрытия. Для этого необходимо:

- развести смесь в воде, в пропорции, описанной в инструкции;

- подготовить рабочие кисти для покраски мелких деталей и поверхностей в труднодоступных местах;

- при покраске ровных участков использовать обычный валик.

Для этих целей можно воспользоваться красителем, продающимся в баллончиках с краскопультом.

При покраске нужно обратить внимание на нюансы:

- Для получения более насыщенной расцветки, после высыхания первого слоя потребуется нанести ещё один.

- При разводах и пятнах требуется равномерно растушевать состав по поверхности.

Бронзовым составом можно окрашивать нержавейки для придания благородного вида. Для этих целей подходят акриловые красители под бронзу. Они отличаются экологичностью и долговечностью.

Еще каких-то 3-5 лет назад, компании производители предлагали смесители в одном из трех вариантах отделки, хром, бронза или золото.

Но все изменилось.

Сегодня, в дополнение к хрому и бронзе можно найти различные оттенки никеля, бронзы, меди, серебра и золота, а также цветную порошковую окраску и текстуры.

Это позволяет найти «финиш», который будет соответствовать почти любому дизайну.

Прежде чем перейти в каталог смесителей, вам предлагается небольшой обзор на тему декоративной и финишной отделке смесителей.

Есть некоторые важные вещи, которые нужно знать о декоративной отделке корпуса смесителя.

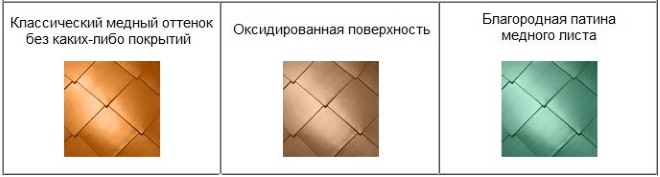

образцы финишной отделки смесителей

Латунь.

Любой человек старшего возраста, имел опыт «работы» с кранами из латуни.

В принципе, латунь очень хороший и качественный материал, но при взаимодействии с воздухом и водой он постепенно окисляется.

Первоначально отполированная латунь постепенно темнеет. А для того, чтобы вернуть крану былой блеск, его нужно периодически полировать, снимая окислы и патину.

В конце концов производители смесителей стали применять бесцветный лак для латуни, который действительно помогал защищать изделие, но лак легко повреждался при неправильной чистке или даже от влаги.

Большинство других металлов, в том числе никель, медь, серебро и золото, также постепенно тускнеют и подвержены коррозии.

Хром.

Вот почему, производители смесителей стали применять хром для защиты корпуса от коррозии и придания им сияющего блеска.

Но хром, при несоблюдении технологии нанесения, может со временем отслоиться (наверное вы еще помните металлические кровати с «облезлыми» хромированными спинками).

Этому дефекту подвержены самые дешевые краны и смесители. Простите, но тут уж не до качества. Главное — дешево продать блестящую вещь!

Новые декоративные отделки.

Начиная с 1960-х такие компании, как THG и Phylrich, начали уделять больше внимание декоративному покрытию корпуса смесителей, предлагая модели с необычными и экзотическими финишами.

Полированный, матовый, атласный, античный никель, золото и медь были использованы именно для этого.

Полированные отделки — блестящие, а матовые — матовые.

Строго говоря матовая и атласная (сатин) поверхности являются мало различимыми матовыми разновидностями отделок корпусов и многие компании используют эти взаимозаменяемые термины, внося определенное количество путаницы.

«Брашированные» цвета или «тертые» демонстрируют нам мелкий рисунок в виде следов кисти и щетки на равномерной матовой поверхности.

Патина и античные финиши достигаются путем чернения цвета, который втирается в линии и щели, чтобы получить более винтажный вид.

И полированные и тертые цвета могут также иметь «античный вид».

«Бронза в масле» (oil bronze) достигаются путем темнения металла в большей или в меньшей степени, и внешне напоминает сильно окисленную бронзу, через темный цвет патины на углах пробивается «бронзовый» цвет.

Порошковое покрытие корпуса.

Первоначально большинство декоративных отделок смесителей благородными металлами наносились методом гальванизации.

Порошковая краска позволила производителям сантехники выпускать финиши которые прочнее, чем лак, используемого ранее.

Порошковая окраска также позволяет производить смесители различного цвета, которые стали довольно популярными, особенно белый и черный.

Многие компании и сегодня продолжают использовать порошковое покрытие для производства цветных смесителей с имитацией «под антикварную бронзу» или «полированная медь».

PVD отделка решает многие задачи.

Производители продолжали искать хорошее решение для нанесения качественного декоративного покрытия на смесители и к концу 90-х такое решение было найдено.

Процесс осаждения паров металлов или PVD позволяет производить смесители с декоративным покрытием, которое очень устойчиво к коррозии, износу или химическому повреждению.

Благодаря чему, впервые стали изготавливать смесители из полированной латуни, которые будут «держать» блеск.

Фабрики, которые могли позволить себе PVD машину стали разрабатывать и производить различные отделки и вскоре такие компании, как Moen, Kohler и Delta стали предлагать много вариантов цветов декора для своих смесителей: полированная латунь, сатин никель, матовая бронза и французское золото.

PVD отделки корпуса бывают разных цветов, под разными «торговыми именами» используемыми различными производителями для своих PVD отделок: LifeShine, Brilliance, Infinity Finish и Vibrant.

На фото один из современных представителей смесителей с PVD отделкой «под никель» итальянской фабрики Paini, особенность этого дизайнерского смесителя «Morgana» в конструкции носика излива и ручки

финишная отделка смесителей никель

PVD всегда лучше?

Хотя PVD отделки предлагают некоторые преимущества, но они имеют некоторые ограничения, основное из которых является качество цвета.

Внешне может быть довольно значительная разница в цвете смесителей у разных производителей.

В этом легко убедиться, если сравнить несколько смесителей с отделкой «брашированный никель». У некоторых брендов этот цвет смесителя матовый, у других — более светлый серебристый.

Это разница зачастую особенно заметна на кухне, где кран одной марки а слив другой.

Самый лучший вариант — это покупка смесителей и аксессуаров одного производителя, а еще лучше одной коллекции!

«Живая отделка» — oil bronze и другие.

«Живая отделка» — этот термин, используется для описания декора, который изменяется с течением времени.

Полированная латунь — одна из первых «живых отделок», а одна из последние — «oil bronze» которая образуется путем втирания в бронзу масла, или путем отожжения бронзы в масле.

Чего ожидать от «живой отделки», она выглядят очень красиво пока новая, но начнет изменятся при использовании смесителя?

К таким изменениям относятся стирание цвета на выступающих кромках, или на областях, которые вступают в контакт с пальцами и зеленение вокруг краев носика или основания.

Хотя это может выглядеть ужасно, но некоторых из нас ищут именно такие качества, чтобы получить эффект патины в будущем.

В дополнение к отделкам с эффектом патины, надо сказать, что oil bronze охватывает широкий диапазон декоров, некоторые могут быть почти черного цвета, другие с оттенком медного.

Коммерческие торговые названия у них также отличаются: «Tuscan Bronze» , «Venetian Bronze», «Blackened Bronze», «Oxford Oil Rubbed Bronze».

Что еще нужно знать о отделки смесителей?

Процесс отделки может быть сделан довольно различными способами. Такие факторы как толщина нанесения или материал корпуса смесителя (латунь или сплав) могут сильно влиять на долговечность декоративной отделки и самое главное — стоимости изделия.

Верите или нет, но самый лучший способ сохранения внешнего вида крана — это держать его сухим. Или покрыть его тонким слоем воска (карнаубский и пчелиный воск).

Гарантия на декоративное покрытие смесителя.

Большинство смесители имеют пожизненную гарантию, но когда дело доходит до гарантию на отделку корпуса, возникают различные нюансы.

Производители «хитрят» в своих гарантийных обязательствах прописывая отдельно гарантию на материал изготовления корпуса и отдельно гарантию на внешнее покрытие.

Примеры отделок корпусов смесителей.

Полированная латунь смесителя придает ванной комнате винтажный вид.

Преимущества: легко чистить.

Недостатки: дороже, чем другие отделки, такие как хром и матовый никель.

отделка корпуса смесителя полированная латунь

Матовая латунь смесителя — хорошая альтернатива полированной латуни и полированному золоту, выглядит более «степенно», не будучи слишком эффектным и ярким.

Преимущества: хороший цвет акцента без полированный вид. Прочный. Будучи матовым, на нем не будет видны отпечатки пальцев и пятна от воды.

Недостатки: трудно купить и дороже. Еще труднее купить аксессуары для ванной в матовой латуни.

Эстетическая альтернатива стандартному хрому и полированному никелю, oil bronze (состаренная бронза, бронза в масле), хорошо смотрится в классической ванной комнате.

Преимущества: Прочный, легко моется и легко найти. Но покупать нужно смесители и аксессуары одного бренда. Не видны пятная воды или отпечатки пальцев.

Недостатки: Дороже, чем другие отделки, таких как хром и матовый никель.

Смеситель с отделкой медь — безошибочный и смелый выбор для классических ванных комнат и стилизованных ванных.

Утонченный вкус, особенно при смешивании с другими дорогими материалами, таким как мрамор.

Преимущества: Медь обладает природными антибактериальными свойствами. За короткий период времени, царапина в меди становится темнее и в конце концов сливается с патиной.

Недостатки: блестящая медь может потребоваться немного больше ухода, чем матовый никель или хром, в противном случае на медь будет образовываться благородная патина.

Смеситель satin bronze (атласная бронза) имеет приятную гладкую поверхность, которая по цвету находится в между медью и oil bronze. Имея более светлы оттенок эта отделка дает большую гибкость для различных стилей.

Преимущества: Прочный цвет и легко очищается. Пятна от воды и отпечатки пальцев не видны.

Недостатки: Трудно купить и дороже чем другие отделки..

На фото сверху Brooklyn31 смесители Watermark.

Смеситель полированный никель

Если вам нравится гладкая и блестящая отделку, но вы устали от хрома, попробуйте полированный никель (polished nikel). Этот цвет темнее, чем хром.

Преимущества: Легко чистится. Прочная отделка. Отличная альтернатива матовому никелю.

Недостатки: Дороже. Зачастую трудно купить соответствующие аксессуары в ванную или светильники. Отлично сочетается с современным, традиционный и эклектичным интерьерами.

Смеситель тертый никель (brashed nikel)Мягкий цвет матового тертого никеля выдержал испытание временем. Преимущества: Это одна из самых прочных отделок, даже лучше чем бронза или хром. Не видны отпечатки пальцев, пятна от воды и потертости. Легко моется, легко сочетаются с аксессуарами. Относительно недорого стоит. Тертый никель, как правило, дороже чем хром, но дешевле чем oil bronze. Сочетается со всеми стилями. Недостатки: Не очень хорошо сочетается с отделками нержавеющая сталь или матовый никель. Смеситель черный матовый.Черные смесители становятся все более популярны для ванной комнаты, из-за их способности «расставлять» акценты. Если вы хотите подчеркнуть форму раковины или цвет мебели, то черный матовый смеситель — это то, что нужно! Преимущества: Легко чистится. Не видно грязь, отпечатки пальцев или пятна от воды. Недостатки: Трудно подобрать другие аксессуары и другую сантехнику (например, полотенцесушитель). Стили: современный и эклектика.

Смеситель черный матовый.Черные смесители становятся все более популярны для ванной комнаты, из-за их способности «расставлять» акценты. Если вы хотите подчеркнуть форму раковины или цвет мебели, то черный матовый смеситель — это то, что нужно! Преимущества: Легко чистится. Не видно грязь, отпечатки пальцев или пятна от воды. Недостатки: Трудно подобрать другие аксессуары и другую сантехнику (например, полотенцесушитель). Стили: современный и эклектика. Белый смеситель.Хотите чистую и блестящую отделку с «футуристичной ноткой»?Белый смеситель красиво сочетается в полностью белой ванной отделкой помещения.

Белый смеситель.Хотите чистую и блестящую отделку с «футуристичной ноткой»?Белый смеситель красиво сочетается в полностью белой ванной отделкой помещения.

Преимущества: Легко чистится. Не видно пятен от воды или отпечатки пальцев.

По вопросам подбора и покупки смесителя в нужном вам цвете декора обращайтесь через форму обратной связи или по телефону.

По вопросам подбора и покупки смесителя в нужном вам цвете декора обращайтесь через форму обратной связи или по телефону.

Покраска смесителей в цвет кухонных моек компании GERDAMIX.

Мы тщательно контролируем все этапы производства смесителей, что позволяет нам быть уверенными в качестве выпускаемой продукции. Для отливки основных элементов смесителя – корпусов, ручек и леек – используются латунь и бронза. Массивность полученных деталей гарантирует долговечность и низкую теплопроводность, что очень важно для будущего смесителя. Получаемые отливки проходят проверку на соответствие геометрических показателей заданным нормам. Данная мера позволяет не только обеспечить идеальное сочленение отдельных элементов смесителя, но и гарантирует отсутствие протечек в процессе эксплуатации.

В дальнейшем мы подвергаем заготовки многоступенчатой механической и химической обработке, чтобы устранить малейшие загрязнения и подготовить поверхность к нанесению декоративного покрытия. Этим мы добиваемся максимальной адгезии краски к поверхности будущего смесителя. Помимо прочего, обработка поверхности дарит приятные тактильные ощущения.

Окрашивание поверхности смесителя производится в камере с избыточным давлением на современном европейском оборудовании. Мы используем специально разработанную краску с высокой износостойкостью и повышенной устойчивостью к агрессивной среде.

Часть деталей после окраски отправляется в собственную лабораторию, где окрашенная поверхность подвергается всестороннему тестированию. Тестирование включает в себя проверку толщины покрытия, адгезии, твердости, тесты на удар и изгиб.

После окрашивания и сборки все смесители поступают на участок проверки герметичности, где испытываются повышенным давлением на возможные протечки. Испытаниям подвергаются все смесители без исключения.

Мы понимаем всю важность сохранения внешнего декоративного слоя и поэтому упаковываем каждый смеситель в картонную коробку со специальным поролоновым ложементом, надежно защищающим его при хранении и транспортировке.

Gerdamix – это смесители российского производства с высоким качеством покрытия.

Патинирование и оксидирование

Поверхность многих металлов (и медь входит в их число) при взаимодействии с окружающим воздухом и различными химическими веществами начинает покрываться тонким слоем окисей и закисей. Такой процесс, который также приводит к изменению цвета металлической поверхности, называется оксидирование. По большей части процесс окисления металла происходит естественным путем, но люди научились вызывать его искусственно, в производственных или домашних условиях, что делается для придания изделию состаренного вида.

Не следует путать оксидирование с патинированием – процессом, суть которого заключается в том, что на поверхности металла при взаимодействии с различными химическими элементами формируется тонкий слой сернистых или хлористых соединений. Патинирование, которое, как и оксидирование, сопровождается изменением цвета меди и бронзы, также можно выполнять искусственно, используя для этого специальные составы.

Старение меди происходит с течением времени естественным путем или сразу при обработке поверхности какими-либо препаратами

Если в естественных условиях процесс окисления и покрытия патиной меди или бронзы может протекать годами, то при использовании специальных растворов патинирование происходит за очень короткий промежуток времени. Поверхность изделия, помещенного в такой раствор, буквально на глазах меняет свой цвет, приобретая налет благородной старины. Используя различные химические составы, можно в производственных и даже в домашних условиях выполнять такие процедуры, как чернение меди, патинирование предметов из меди и бронзы, чернение латуни.

Подготовка к обработке

Решив выполнить патинирование или оксидирование, вы должны не только внимательно изучить вопрос о том, как состарить латунь, бронзу или выполнить чернение меди, но и предусмотреть необходимые меры безопасности. Преимущественное большинство химических составов, которые применяются для осуществления подобных процедур, являются очень токсичными и выделяют пары, представляющие значительную опасность для здоровья человека. Поэтому для хранения таких веществ как в производственных, так и в домашних условиях следует использовать сосуды с хорошо притертыми пробками, которые предотвратят попадание ядовитых паров в окружающий воздух.

Храните химикаты в недоступном для детей месте

Саму процедуру, проводимую для изменения цвета поверхности изделия под воздействием на него химических веществ, следует выполнять в специальном шкафу, к которому подведена вытяжная вентиляция. Следует иметь в виду, что дверцы такого шкафа в процессе выполнения оксидирования или патинирования должны быть слегка приоткрыты, что обеспечит эффективную вытяжку вредных паров из его внутренней части.

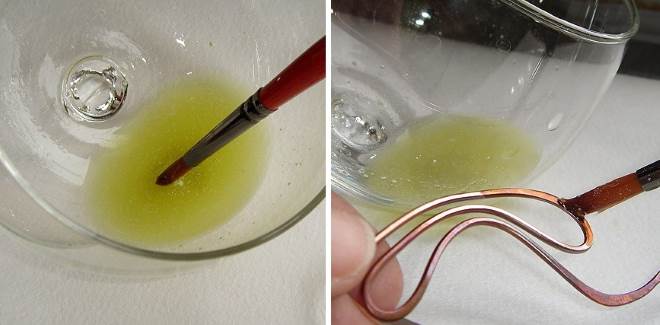

Изделия из меди, латуни и бронзы перед патинированием следует тщательно очистить, обезжирить и промыть в теплой воде. После самой процедуры патинирования или оксидирования обработанные предметы также промывают и укладывают в опилки для просушки. Использование опилок является более щадящим методом просушки, так как выполнение такой процедуры при помощи тканевого материала может повредить тонкую пленку сформированной патины, которая еще не закреплена лаком. Кроме того, при помощи ткани после патинирования практически невозможно качественно удалить влагу из углублений на рельефных поверхностях, а опилки ее легко вытянут.

Покрытую лаком поверхность можно отполировать войлочной насадкой

Изменения цвета меди и ее сплавов от серого до черного

Серый, темно-серый или черный цвет меди и ее сплавов делает внешний вид изделия более привлекательным и презентабельным. Для получения этих цветов, степень насыщенности которых можно регулировать, нужен используемый уже не один десяток лет состав «серная печень». Свое название он получил из-за того, что в процессе приготовления он должен спечься, то есть превратиться в запекшуюся массу.

Чтобы сделать такой состав для патинирования в домашних условиях, необходимо выполнить следующие действия:

- одну часть порошковой серы смешивают с двумя частями поташа;

- полученную смесь помещают в жестяную банку, которую затем надо поставить на огонь;

- дождавшись расплавления порошка и начала его спекания, необходимо поддерживать этот процесс на протяжении 15 минут.

Для приготовления серной печени понадобится сода и сера

В процессе спекания порошка на его поверхности может вспыхнуть сине-зеленое пламя, которое можно не сбивать, так как оно не ухудшит качественные характеристики серной печени. После окончания спекания и полного остывания полученную массу следует измельчить до порошкообразного состояния. Этот порошок, если его поместить в стеклянную банку с плотно закрывающейся крышкой, можно хранить достаточно долго.

Для того чтобы при помощи серной печени выполнить патинирование различных металлических сплавов, используют несколько основных методов. Метод №1

Данный способ предполагает использование водного раствора серной печени. С его помощью можно изменить цвет изделий, изготовленных из следующих материалов:

- меди;

- стерлингового серебра;

- бронзы и латуни.

Цвета, которыми можно окрасить поверхности изделий при помощи данного метода, также различаются:

- медь и серебро – пурпурный, голубой (получить очень сложно), серый, коричнево-серый, черный;

- латунь и бронза – нежно-золотистый.

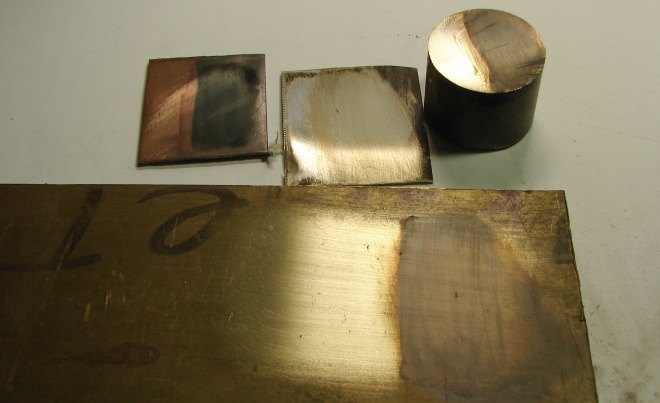

Проба раствора на меди, бронзе и латуни дает различные эффекты

Если вы не знали раньше, как состарить медь и сформировать на поверхности данного металла прочную пленку патины, отличающуюся насыщенным черным цветом, используйте именно этот способ. Для его реализации изделие из меди помещается в раствор, состоящий из литра воды и 1–20 граммов порошка серной печени.

Чтобы окрасить медь в светло-серый цвет, раствор готовят по другой рецептуре: в 1 литр воды растворяют по 2–3 грамма хлористого натрия и серной печени. В полученный раствор помещается изделие из меди, за изменением цвета которого следует внимательно следить. После того как цвет металла приобретет желаемую тональность, подвергаемый патинированию предмет необходимо промыть водой и просушить в опилках.

Продолжительность обработки медного украшения раствором зависит от желаемого эффекта чернения

Метод №2

Для патинирования меди можно также применять раствор, приготовленный по следующей рецептуре: в насыщенный водный раствор сульфата меди добавляют нашатырный спирт и делают это до тех пор, пока жидкость не станет прозрачной и ярко-синей. Очищенное и обезжиренное обрабатываемое изделие помещается в такой раствор на несколько минут, после чего его извлекают и подвергают незначительному нагреву. После таких манипуляций медь должна приобрести насыщенный черный цвет.

Метод №3

Для использования данного метода, который также позволяет качественно почернить медь даже в домашних условиях, обрабатываемый предмет необходимо зачистить при помощи тонкой наждачной бумаги. К зачищенной поверхности не следует прикасаться руками, чтобы на ней не образовались жировые пятна. После предварительной подготовки к патинированию предмет обрабатывается раствором хлористой платины или полностью погружается в него. В такой раствор, если он не вызывает кислой реакции, можно добавить небольшое количество соляной кислоты.

Метод №4

Сформировать на поверхности медного изделия прочную окисную пленку, отличающуюся насыщенным черным цветом, позволяет его погружение в состав, приготовленный из азотной кислоты и металлической меди. Чтобы изменение цвета медной детали проходило более интенсивно, такой раствор можно дополнительно подогреть.

Получение патины других цветов

Для формирования на меди окисной пленки другого цвета можно даже в домашних условиях воспользоваться одним из следующих методов.

Красно-коричневый

Для получения красно-коричневой окисной пленки медное изделие на несколько минут помещают в состав, приготовленный из одной части медного купороса, одной части хлористого цинка и двух частей воды.

На примере одной детали видно, как изменяется оттенок в зависимости от продолжительности нахождения в растворе

Гамма от светло-коричневого до черного

Чтобы получить такую патину, предмет из меди необходимо поместить в раствор, состоящий из одного литра воды и 20 граммов сернистого аммония. Изменяя температуру нагрева обрабатываемого изделия перед патинированием, можно регулировать интенсивность окрашивания.

Светло-коричневый

Чтобы придать поверхности медного изделия светло-коричневый цвет, необходимо обработать его смесью натриевого хромпика (124 г/литр), азотной (15,5 г/литр) и хлористоводородной (4,65 г/литр) кислот, 18-процентного сульфида аммония (3–5 г/литр). Такой раствор наносится кистью и выдерживается в течение четырех-пяти часов.

Покрывайте поверхности детали, пока не добьетесь нужного оттенка

Гамма от темно- до тепло-коричневого

Для получения поверхности такого цвета медную деталь на 5–25 минут помещают в горячий раствор (90–95°), в состав которого входят персульфат аммония (9,25 г/литр) и едкий натр (50 г/литр). Процедуру для достижения требуемого эффекта повторяют 2–3 раза.

Гамма от оливкового до коричневого

Медное изделие для патинирования на 10–15 минут помещают в подогретый водный раствор бертолетовой соли (50–70 г/л), нитрата меди (40–50 г/л) и хлорида аммония (80–100 г/л).

Благородный бело-зеленый

Наиболее популярным методом создания зеленой патины является погружение медного предмета в состав, приготовленный из воды (1 литр), медного купороса (50 г) и марганцовокислого калия (5 г).

Существует еще множество методов, позволяющих создавать патину разнообразных оттенков зеленого, коричнево-черную, золотистую, золотисто-коричневую с малиновой побежалостью и других.